プラント自動化

幸袋型・遠隔監視システム 4つのベネフィット

幸袋型・プラント自動監視システムの流れ

Step1:自動制御化

設備をPLC化し、コンピュータで制御

- 各機器の連動起動・連動停止

- 異常発生時のインターロック停止

- 原料供給の自動制御化(定量供給運転他)

- 製品タンク満鉱による自動停止・製品切替

- 無人残業運転

Step2:集中監視化

独立した複数の設備をネットワーク接続、中央一括監視

【中央側作業】 非専任人員で必要時に作業

- 現場指示により電源投入や起動や停止操作

- 故障発生時に現場に無線連絡(機器表示の故障内容を連絡)

【現場側作業】 重機操作やパトロール作業と兼任

- 安全確認後、中央に電源投入や起動・停止を無線指示

- 故障発生時に中央からの連絡により、故障箇所の確認・復旧

- 重機上からタブレット等での機上プラント操作

Step3:運転状態の記録化(日報・月報作成)

各種センサを設置、日々の操業データを記録

- 運転時間・生産量・処理量・故障発生記録

- 各種センサデータの保存

- 過去の記録検討

より円滑な生産のため脆弱な部分の発見、故障発生前の劣化箇所チェック

Step5:遠隔メンテナンス化

インターネットで遠隔からシステムメンテが可能に

- 制御装置故障発生時に幸袋テクノ担当者が遠隔地より故障内容を確認、最短で復旧対策

- 不具合発生時、現場と同じタッチパネル画面を見ながら遠隔操作指導が可能

Step6:データ蓄積によるプラント向上化

各種センサのデータを記録。保全・予防に使用

- 電流・振動・温度・音などの瞬時データを記録

- データ解析で高度なプラント最適化・保全活動が可能に

- 将来的にはAI解析等を使用した故障事前予測システムに活用

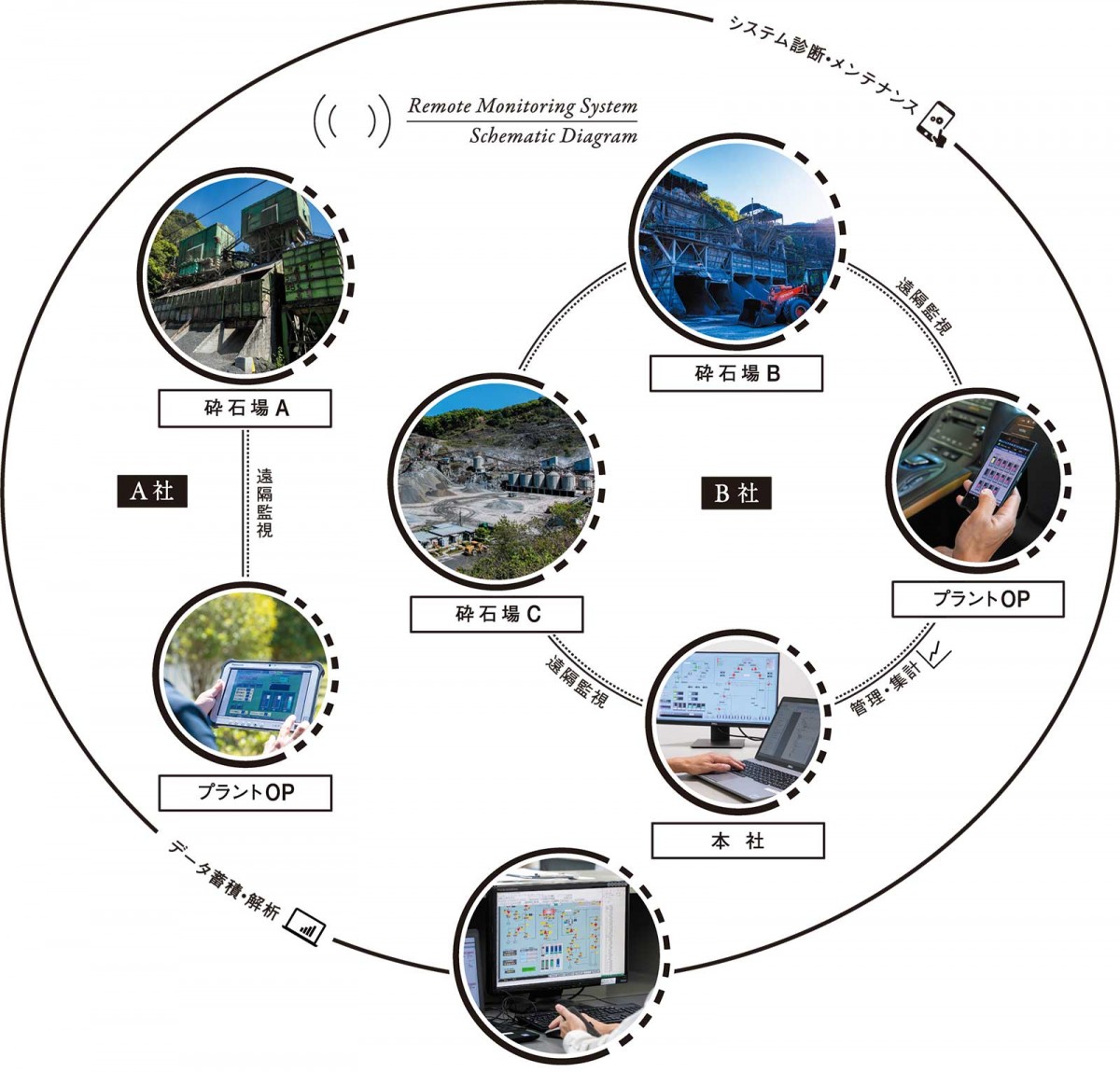

幸袋型・遠隔監視システムの概要図

※砕石業に関する一例です。